The Cyclopentane Premix System hraje zásadní roli v procesu výroby polyuretanu. Jeho hlavním úkolem je zajistit, aby různé suroviny udržovaly stabilitu a uniformitu během procesu míchání. K dosažení tohoto cíle systém používá různé technologie a vybavení. Od skladování surovin, měření, míchání k přepravě je každý odkaz pečlivě navržen a přísně kontrolován.

1. Návrh a funkce prostoru pro skladování surovin

Oblast skladování surovin je první obrannou linií, která zajišťuje stabilitu a uniformitu surovin. Tato oblast je vybavena třemi typy skladovacích nádrží: předem smícháním, míchání a po míchání. Každá skladovací nádrž má funkce zahřívání, izolace a míchání. Funkce vytápění a izolace mohou zajistit, aby suroviny během skladování udržovaly vhodnou teplotu a zabránily změnám ve fyzikálních nebo chemických vlastnostech způsobených změnami teploty. Funkce míchání může zabránit tomu, aby se suroviny během skladování vyráběly nebo rozvrstly a zajistila, že suroviny jsou před vstupem do míchacího spojení v jednotném stavu.

2. Aplikace vysoce přesného měřicího systému

Přesnost měřicího systému přímo ovlivňuje kvalitu směsi. Systém Cyclopentane Premix používá vysoce přesné měřicí zařízení, jako jsou měřicí čerpadla a průtokové měřiče, k přesné měření různých surovin. Tato zařízení mohou přesně měřit každou surovinu podle poměru nastaveného vzorce, aby byla zajištěna přesnost poměru míchání. Vysoce přesné měření může zlepšit uniformitu směsi, snížit odpad surovin a zlepšit účinnost výroby.

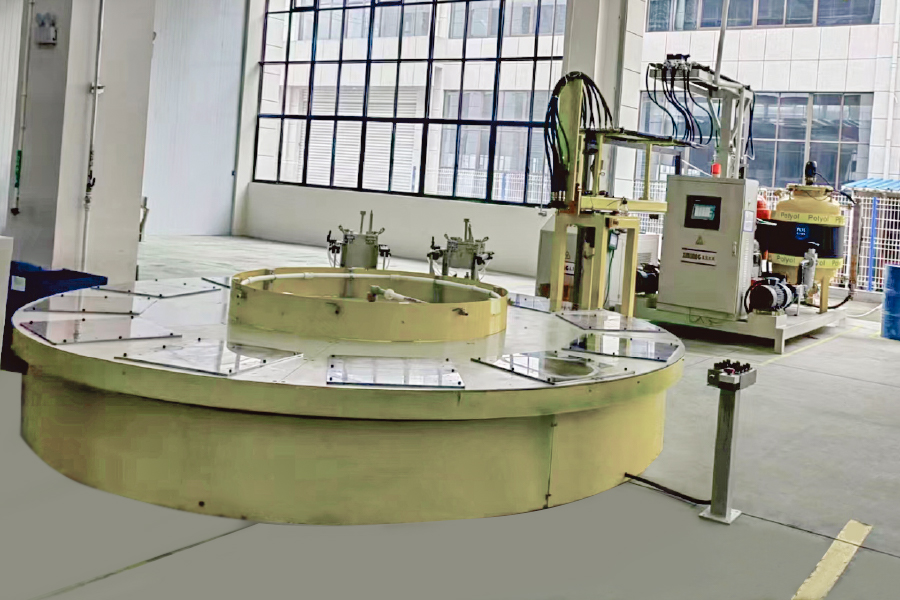

3. Efektivní míchání míchacího systému

Systém míchání je klíčovým spojením k dosažení rovnoměrného míchání surovin. Systém se skládá z míchací nádrže a míchání a měřené suroviny jsou plně smíšené v míchací nádrži. Konstrukce míchání a výběr rychlosti míchání se přísně vypočítá, aby se zajistilo, že suroviny mohou být během procesu míchání plně kontaktovány a smíchány za vzniku jednotné premixu. Míchací nádrž je obvykle také vybavena funkcemi zahřívání a izolace, aby se zabránilo změně vlastností surovin v důsledku změn teploty během procesu míchání.

4. Monitorování a úpravy systému automatického řízení v reálném čase

Řídicí systém je jádrem pro zajištění stabilního provozu celého procesu předmětu. Prostřednictvím automatických řídicích systémů, jako je PLC, lze ukládat, měření, míchání a další procesy surovin monitorovat a upravovat v reálném čase. Řídicí systém může monitorovat teplotu, průtok, rychlost míchání a další parametry surovin v reálném čase a automaticky se upravit podle nastavených parametrů, aby se zajistilo, že celý proces převodování běží v nejlepším stavu. Řídicí systém může také zaznamenávat údaje o výrobě pro následnou kvalitu sledovatelnosti a optimalizaci výroby.

5. Stabilní přenos systému přenosu

Systém pro předávání je zodpovědný za přepravu předmíchaných surovin do následného výrobního zařízení. Systém zahrnuje zařízení, jako jsou potrubí a čerpadla, které mohou stabilně přenést Premix do poly nádrže pěnivého stroje. Během přepravního procesu bude systém udržovat určitý tlak a průtok, aby se zajistilo, že Premix nebude během přepravního procesu stratifikován nebo vysrážen, což dále zajistí uniformitu surovin.