Zjednodušeně řečeno, hlavní funkcí a třísložkový polyuretanový vysokotlaký vstřikovací stroj na pěnění je přesně odměřit a stejnoměrně smíchat tři nezávislé chemické suroviny (složky A, B a C) pod vysokým tlakem a poté je okamžitě vstřikovat do formy nebo dutiny, aby se dokončil komplexní proces polyuretanové pěny.

1. Základní funkce: Překonání omezení dvousložkových systémů

Tradiční polyuretanové pěnicí stroje jsou typicky dvousložkové (složka A: isokyanát; složka B: směs polyolu, pěnidla a katalyzátoru atd.). Vznik třísložkového stroje má především překonat omezení dvousložkového systému.

Třetí složka (složka C) se obvykle používá k přidání speciálních chemických látek, které nemohou dlouhodobě stabilně koexistovat s hlavním materiálem (složka B). Patří sem především:

Fyzikální pěnidla: Nejběžnější je voda. Voda reaguje s isokyanátem (složka A) za vzniku plynného CO₂, který působí jako pěnidlo. Avšak ve dvousložkovém pěnícím činidle, pokud se k polyolu ve složce B předem přidá voda, podstoupí hydrolýzu, což povede ke zhoršení kvality složky B, nestabilnímu výkonu a velmi krátké skladovatelnosti.

Další fyzikální pěnotvorná činidla, jako jsou některá rozpouštědla s nízkým bodem varu, mohou také vyžadovat oddělené skladování a dávkování.

Reaktivní katalyzátory: Pro přesné řízení „doby mléka“, „doby gelovatění“ a „doby nelepivosti“ pěnící reakce jsou zapotřebí vysoce aktivní katalyzátory. Pokud jsou tyto katalyzátory předem smíchány se složkou B, způsobí, že složka B bude reagovat pomalu, zvýší se viskozita a také to povede k nestabilnímu výkonu.

Jejich oddělené přidání jako složky C zajišťuje dlouhodobou stabilitu systému hlavního materiálu a umožňuje „jemné doladění“ rychlosti reakce v okamžiku vstřikování přesným řízením poměru katalyzátoru, přizpůsobením procesním požadavkům různých produktů.

Další speciální přísady: Jako zpomalovače hoření, barviva (pigmentové pasty), antistatická činidla atd. Pokud jsou tyto přísady špatně kompatibilní s hlavním materiálem nebo ovlivňují jeho stabilitu, je třeba je nastavit jako nezávislou třetí složku.

2. Funkce a výhody třísložkového polyuretanového vysokotlakého vstřikovacího lisu

Dosažení komplexnějších receptur a výkonu produktu:

Umožňuje použití vody jako pěnotvorného činidla, čímž se vyrábí měkké a polotuhé pěny s nízkou hustotou šetrné k životnímu prostředí.

Nezávislým řízením katalyzátoru lze vyrábět produkty s rychlostmi vytvrzování v rozsahu od ultrapomalých po ultrarychlé, splňující potřeby různých lisovacích procesů (jako je složité plnění forem, kontinuální výroba plechů atd.).

Flexibilní přizpůsobení vlastností finálního produktu:

Umožňuje flexibilní nastavení vlastností finálního produktu, jako je tvrdost, elasticita a nehořlavost.

Zajištění dlouhodobé stability systému surovin:

Toto je nejdůležitější funkce. Třísložkový polyuretanový vysokotlaký vstřikovací stroj na výrobu pěny odděluje nestabilní součásti, což umožňuje skladovat hlavní materiály A a B ve velkém množství a přepravovat je na dlouhé vzdálenosti bez poškození, což výrazně snižuje ztráty surovin a náklady na skladování.

Extrémně vysoká přesnost dávkování a míchání:

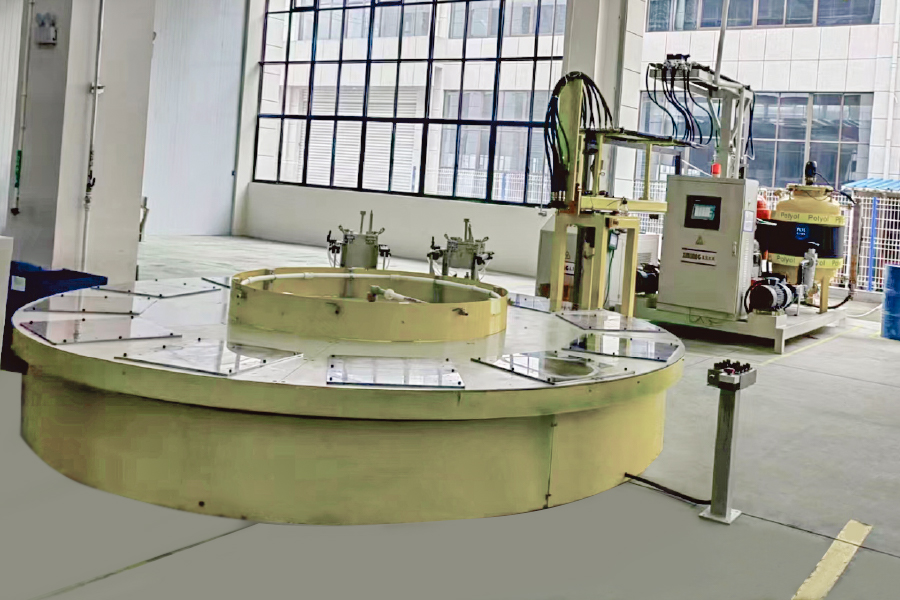

Využitím principu vysokotlakého nárazového míchání (obvykle dosaženého vysoce přesným dávkovacím čerpadlem poháněným hydraulickým nebo servomotorem) je mísicí komora (hlava pistole) vystavena extrémně vysokému tlaku, což způsobuje turbulence mezi surovinami složek a dosahuje okamžitého rovnoměrného míchání na molekulární úrovni.

Extrémně vysoká přesnost dávkování a míchání:

S využitím principu vysokotlakého nárazového míchání (typicky dosahovaného vysoce přesným dávkovacím čerpadlem poháněným hydraulickým nebo servomotorem) je mísicí komora (hlava pistole) vystavena extrémně vysokému tlaku, vytvářejícímu turbulentní proudění mezi složkami surovin, čímž je okamžitě dosaženo rovnoměrného míchání na molekulární úrovni. Třísložkový polyuretanový vysokotlaký vstřikovací stroj na pěnění se vyznačuje nezávislým, vysoce přesným systémem dávkování pro každou složku, který zajišťuje extrémně přesné řízení poměru a zaručuje vysokou konzistenci a opakovatelnost kvality produktu pro každou šarži.

Vylepšená flexibilita a efektivita výroby: Počítačové programování umožňuje snadné přepínání mezi různými formulacemi produktů (tj. poměr složek A, B a C) a rychle se přizpůsobuje mnohaodrůdovým modelům malosériové výroby.

Účinný systém míchání a čištění snižuje dobu výměny materiálu a plýtvání surovinami.

3. Hlavní oblasti použití

Toto zařízení se běžně používá v průmyslových odvětvích s vysokými požadavky na výkonnost produktu a výrobní procesy:

Automobilový průmysl: Výroba pěnových výplní do autosedaček, hlavových opěrek, područek, palubních desek, obložení stropu a výplní dveří.

Průmysl domácích spotřebičů: Vstřikovací pěna pro izolační vrstvy v chladničkách, mrazničkách a ohřívačích vody.

Průmysl stavebních materiálů: Výroba polyuretanových kompozitních sendvičových panelů a nástřik/injektáž stavební izolace na místě.

Nábytkářský průmysl: Výroba pěny s pomalým odrazem (paměťová pěna) a pěny s vysokým odrazem pro špičkové pohovky a matrace.

Obuvnický průmysl: Výroba polyuretanových podrážek pro sportovní a volnočasovou obuv.