The Výrobní linka pro injekční stroj na plochu Přijímá horizontální nebo vertikální strukturu otočiště, obvykle vybavenou 4-6 plísními stanicemi, každá stanice synchronně provádí uzavření plísní, vstřikování, tlak, chlazení, otevírání formy a další procesy za vzniku kontinuální produkce cyklu. Systém pohonného proudu je umístěn pomocí servomotoru nebo hydraulického řízení a chyba musí být ovládána v rámci standardu, aby se zajistila přesnost vyrovnání formy.

Proces pěny je synchronně kontrolován s rotací tabletu, aby se zajistilo jednotné rozdělení plynu a zabránilo kolapsu bublin nebo nerovnoměrné hustotě. Vysokotlaká injekce se používá ve fázi injekce, kombinovaná s regulačním systémem teploty uzavřené smyčky a rozsah kolísání teploty taveniny je kontrolován v rámci ± 1 ° C, aby se zabránilo degradaci nebo nedostatečné plnění suroviny.

Stadium chlazení se přepíná do režimu s nízkou teplotou (teplota formy prudce klesá pod 30 ° C), zkrátí se lisovací cyklus o 20% a snižuje riziko deformace produktu.

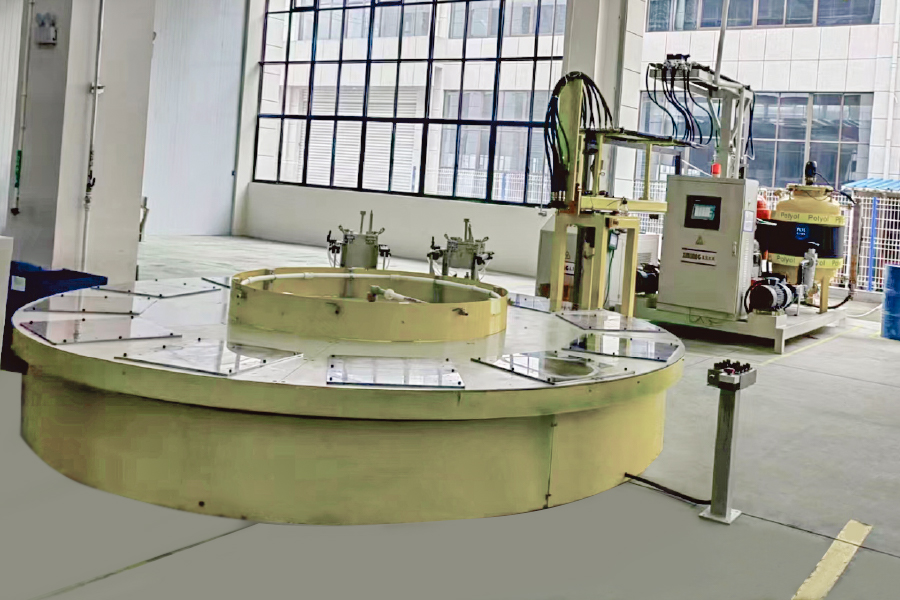

Během výroby je forma umístěna na pracovní stanici výrobní linky pro vstřikování stroje v injekčním stroji na plochu a otočný stůl se otáčí v sadě rytmu, aby dokončila procesy zatížení, pěni, vytvrzování, demilding atd., Aby bylo možné realizovat produkci polyuretanových pěnových produktů. Redukční motor je řízen převodníkem kmitočtu a otáčí se při určitém poměru rychlosti. Forma je umístěna na obvoji na plochu a regulátor teploty formy a skladovací nádrž na plyn jsou umístěny uprostřed. V kombinaci s vysokotlakým pěnivým strojem nebo manipulátorem je dosaženo efektivní produkce. PLC kombinované s dotykovou obrazovkou se používá k dosažení přesného řízení parametrů, jako je rychlost točinky, měření surovin, doba pěny a teplota vytvrzování. Kromě toho zavedení pokročilých senzorů a monitorovacích mechanismů realizovalo nepřetržité monitorování v reálném čase a jemné nastavení procesu výroby, což výrazně zlepšilo konzistenci a spolehlivost kvality produktu. Implementace automatizovaného řídicího systému dosáhla hladké konverze mezi různými produkčními režimy, což výrazně zlepšilo účinnost a přizpůsobivost výroby.