Systém Cyclopentanu Premix je „preprocesor“ na výrobní lince polyuretanové pěny, která se speciálně používá k přesné míchání pěnivého činidla cyklopentanu s suroly, jako jsou polyoly. Díky stále přísnějším požadavkům na globální ochranu životního prostředí je cyklopentan ideálním pěnivým činidlem, který nahradí Freon, a jeho technologie premixování se stala klíčovým spojením v polyuretanovém průmyslu.

Tento systém slouží hlavně třem hlavním výrobním potřebám:

Dodržování životního prostředí: Přesnou kontrolou poměru cyklopentanu splňuje požadavky na ochranu životního prostředí při pěnivě bez fluoru, splňuje mezinárodní environmentální úmluvy a exportní standardy.

Stabilita kvality: Zajistěte rovnoměrné míchání pěnivého činidla a polyolu, abyste se vyhnuli defektům, jako je nerovnoměrná hustota a špatný výkon tepelné izolace v hotovém produktu.

Účinnost výroby: Režim kontinuálního provozu může odpovídat moderní vysokorychlostní výrobní lince, výrazně zlepšit efektivitu výroby a výrobní kapacita tradičního míchání dávek může být zvýšena 3-5krát.

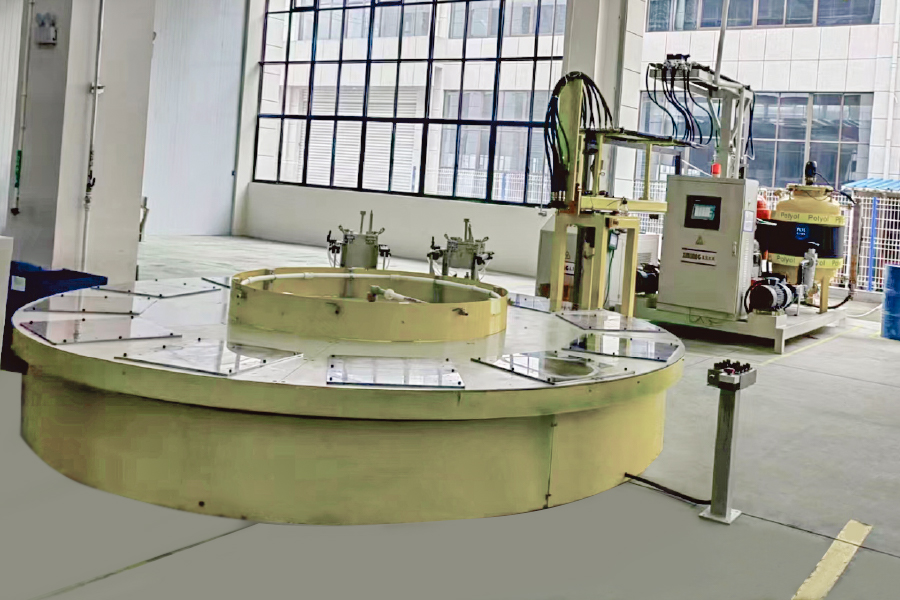

V polyuretanovém kontinuálním listu pro výrobu kontinuálních listů představuje systém předfixování a mechanismus pěnivého stroje pro pěnové stroje dohromady dohromady kompletní systém pro pěny zařízení. Technická úroveň premiérní stanice často určuje limit výrobní kapacity a úroveň kvality produktu celé výrobní linky.

2. princip složení a pracovního systému

Kompletní systém předběžného cyklopentanu se skládá z více funkčních modulů pracujících a jeho základní technologie se odráží ve dvou aspektech: technologie statického míchání a inteligentní kontrola měření.

Modul jádra komponenty——

Skladovací modul surovin: Včetně skladovací nádrže Cyclopentanu a pracovní nádrže na polyolu, obvykle s konstrukcí struktury s dvojitou vrstvou a vybaveným zařízením pro detekci úniku.

Přesnější měření systému: Skládá se ze dvou vysoce přesných měřicích čerpadla (pro cyklopentan a polyol) a elektromagnetického průtokoměru.

Statický mixér: Speciálně navržená vnitřní míchací jednotka způsobuje, že tekutina produkuje stříhání a rekombinace v potrubí k dosažení míchání molekulární úrovně.

Zařízení pro ochranu bezpečnosti: Včetně automatického výfukového systému sondy Cyclopentan Cyclopentan Cyclopentan Cyclopentan (obvykle úroveň 2-3) a elektrostatického derivačního zařízení.

Řídicí systém: Moderní systémy většinou používají ovládání SIEMENS PLC, vybavené dotykové obrazovce lidského stroje, které může ukládat různé parametry vzorců.

Inovativní pracovní postup

Fáze přípravy na suroviny: Cyclopentan je přepravován ze skladovacího systému do premiérní stanice prostřednictvím čerpadla odolné proti výbuchu a polyoly jsou extrahovány z nádrže na pracovní materiál současně. Teplota obou je přesně kontrolována při 20 ± 2 ℃.

Poměr kontrolní fáze: Dvě měřicí čerpadla transportují suroviny podle přednastaveného poměru (obvykle cyklopentan: polyol = 1: 5 až 1:15) a monitory měřiče průtoku v reálném čase a živí se zpět do kontrolního systému za vzniku regulace uzavřené smyčky.

Statická fáze míchání: Dva toky surovin vstupují do statického mixéru a jsou rovnoměrně smíchány ve laminárním stavu prostřednictvím speciálně uspořádaných míchačních jednotek uvnitř. Pokročilý konstrukce mixéru může dosáhnout uniformity míchání více než 98%.

Fáze odtoku směsi: Jednotná směs je přepravována do mezilehlého skladovací nádrže pro dočasné skladování nebo přímo dodáváno do postupujícího pěnivého stroje.

3.Technical Výhody a průlomy výkonu

Ve srovnání s tradičními metodami míchání má systém Cyclopentan Presixing System mnoho technických výhod, které jsou přímo přeměněny na výrobní výhody a zlepšení kvality.

- Zlepšená přesnost míchání

Přesnost kontroly poměr je ± 0,5%, což daleko převyšuje úroveň mechanického míchání ± 5%

Algoritmus nastavení PID se používá k automatickému kompenzaci kolísání toku způsobených změnami teploty a tlaku

Funkce skladování s více recipemi může rychle přepnout poměr míchání potřebného pro různé produkty

- Upgradovaný bezpečnostní výkon

Automatická identifikační systém koncentrace alkánu, citlivost na detekci dosahuje 1%LEL (nižší limit exploze)

Konstrukce trojité ochrany: Fyzikální kryt (kryt odolný proti výbuchu) Propojení záporného tlaku Automatické vypnutí

Antistatické ošetření celého systému, včetně nezávislého uzemňovacího zařízení pro statickou extrakci olova olova olova, atd.

Režim nepřetržitého pracovního režimu podporuje 24hodinovou nepřerušenou produkci a výrobní kapacita se zvyšuje o 3-5krát

Modulární design zkracuje dobu přechodu systému z 2 hodin na 15 minut

Vysoký stupeň automatizace, operátoři s jedním posunem mohou být sníženi ze 3 na 1 osobu

- Charakteristiky úspory energie a ochrany životního prostředí

Statický mixér nemá žádné pohyblivé části a spotřeba energie je snížena o více než 40% ve srovnání s mechanickým typem

Uzavřený design snižuje volatilitu cyklopentanu o 90%a emise VOC splňují standardy

Podporuje přímé míchání pěnivých látek šetrných k životnímu prostředí, jako je 245FA

4. provozní specifikace a bezpečnostní body

Ačkoli jsou moderní systémy premiéra cyklopentanu vysoce automatizované, materiály, které zpracovávají, jsou hořlavé a výbušné, takže je třeba přísně dodržovat provozní postupy.

- Denní operační specifikace

Start and Stop Sequence: Nejprve spusťte výfukový systém (spusťte po dobu 10 minut), poté spusťte míchací systém; Sekvence vypnutí je naopak.

Sledování parametrů: Zaměření na odchylku poměru míchání (by měla být <± 1%), koncentrace cyklopentanu (měla by být <10%LEL) a tlak systému.

Řízení kvality: Vzorek každou hodinu pro testování viskozity směsi (odchylka by měla být <± 5%) a hustota.

- Opatření na ochranu bezpečnosti

Osobní ochrana: Provozovatelé musí nosit antistatické oblečení, brýle a plynové masky.

Ochrana zařízení: Všechna elektrická zařízení musí dodržovat standardy ATEX Zone1 a uzemňovací odpor kovových částí musí být <4Ω.

Nouzové ošetření: Vybaveno automatickým systémem hasicího hasitého (obvykle CO2 nebo HFC-227EA) a tlačítkem nouzového zastavení.

Denní inspekce: Filtr čistota, stav těsnění a citlivost sondy.

Týdenní údržba: Kalibrace průtokoměru a funkci záchranného blokování testu.

Roční přepracování: Vyměňte vnitřní jednotku statického mixéru a testujte integritu struktury odolné proti výbuchu.