V oblasti automobilového interiéru, plnění nábytku, izolace budování atd. Požadavky na přesnost a účinnost dvoukomponentního polyuretanu (PU) vysokotlakého pěnivého procesu se zvyšují a vyšší. Tradiční manuální nebo jednoduché metody mechanické infuze je obtížné uspokojit potřeby složitých tvarů a produktů s vysokou konzistencí a inteligentní kombinace vysokotlakého pěnivého systému osy xy se stává novým průmyslovým standardem.

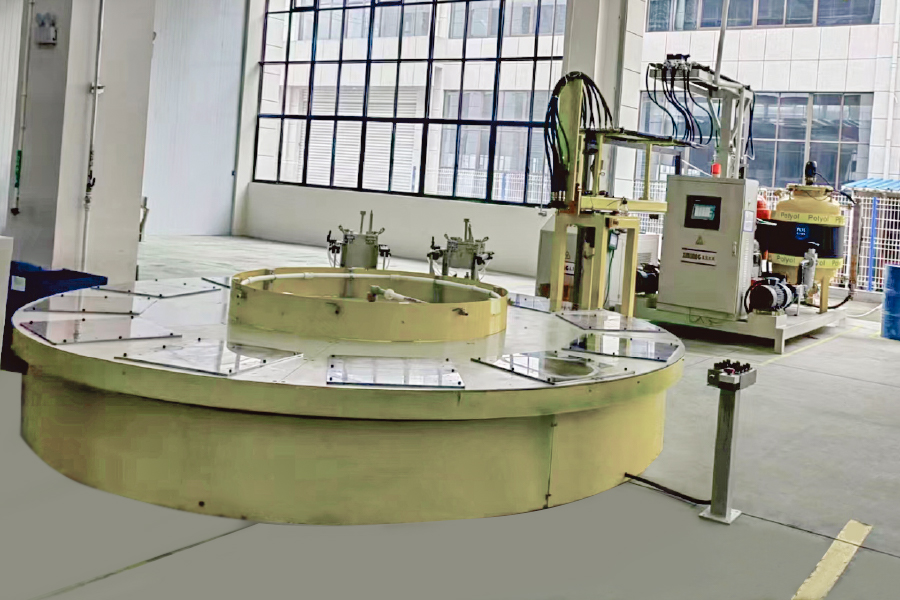

1.. Složení systému a základní komponenty

- Manipulátor osy xy: vysoce přesný ovládání pohybu

Lineární modul: Pomocí servomotorového šroubu/lineárního motoru/lineárního motoru, přesnost opakovatelného umístění ≤ ± 0,05 mm;

Propojení víceosů: koordinovaný pohyb osy x/y, podpůrný lineární, kruhová, 3D trajektorie interpolace (komplexní povrchová infuze);

Výkon anti-chvění: Technologie potlačení zrychlení zabraňuje vibracím během vysokorychlostního startu a zastavení a zajišťuje stabilitu injekce.

- Vysokotlaký pěchový stroj: Přesné míchání a injekce

Vysokotlaké měřicí čerpadlo: Nezávislá kontrola uzavřené smyčky materiálu A (isokyanát) a materiál B (polyol), rozsah tlaku 150-250bar;

Dynamická míchací hlava: statický mixér s vysokorychlostní rotací (3000-8000 ot / min); PID kontrola teploty míchání komory (± 1 ℃), aby byla zajištěna stabilní viskozita reakčních složek; Samoklidní konstrukce, aby se zabránilo zablokování zbytkového tuhnutí.

- Inteligentní kontrolní systém

PLC Motion Control Card: Synchronizace trajektorie a injekčních parametrů v reálném čase;

Zpětná vazba tlakového toku: Dynamické nastavení výstupu měření čerpadla prostřednictvím senzoru tlaku, chyba <± 1%;

Databáze vzorců: Ukládání procesních parametrů různých produktů (jako je poměr, teplota, rychlost injekce).

2. pět klíčových technologií pro dosažení přesného vysokotlakého pěni

- Plánování trajektorie a porovnávání rychlosti

Optimalizace cesty: generujte optimální cestu injekce podle modelu 3D plísní, aby se zabránilo opakované/zmeškané injekci;

Vstřikování proměnné rychlosti: Snižte rychlost v rozích a zvýšení rychlosti v přímých řezech, abyste zajistili rovnoměrnou tloušťku pěny.

- Vysokotlaké míchání a okamžité začátek a zastavení

Vysokotlaká injekce: Tlak nad 150 baru rozbije molekulární řetězec surovin a zlepšuje uniformitu míchání (průměr pórů ≤ 0,3 mm);

Millisekundový přepínač: Doba odezvy solenoidového ventilu směšovací hlavy je <10 ms, což zajišťuje, že výboj je okamžitě odříznut, aby se snížilo kapání.

- Ovládání uzavřené smyčky pro tlak v teplotě

| Parametry | Požadavky na kontrolu | Implementační metoda |

| Teplota materiálu | 25 ± 1 ℃ | Systém konstantních konstantních cirkulace voda |

| Míchací tlak | 200 ± 5bar | Zpětná vazba snímače tlaku v servomotoru |

| Poměr toku (A: B) | Nastavitelné od 1: 1 do 1: 5 | Vysoce přesný měřič hmotnostního průtoku čerpadla |

Vakuové odplyňování: předběžně evakujte plíseň (-0,08 MPA) za účelem snížení defektů bublin;

Vstřikování tlaku gradientu: Upravte tlak ve stádiích (jako je nízkotlaká náplň první a vysokotlaké zhutnění později).

- Selfagnostika a prevence chyb

Varování blokování: Sledování kolísání tlaku hlavy v reálném čase, automatické zpětné proplachování při překročení prahu;

Monitorování rovnováhy nádrže: Ultrazvukový senzor varuje před nedostatkem materiálu, aby se zabránilo nerovnováze.

Q1: Jak manipulátor osy XY zajišťuje přesnost pohybu při vysokotlakém pěni?

A1: Manipulátor osy XY přijímá lineární průvodce/převodovkou šroubu s kuličkovým šroubem s opakovanou přesností polohování ≤ ± 0,05 mm a algoritmem proti třesu pro potlačení vibrací během vysokorychlostního pohybu. Všechny potrubí jsou chráněny řetězci tažení, aby se zabránilo rušení trajektorie pohybu.

Q2: Jaký je základní rozdíl mezi vysokotlakou pěnivou a nízkotlakou pěnivou?

A2:

Vysoký tlak (12-18MPA): Míchání surovin prostřednictvím vysokorychlostní kolize, rovnoměrnější pěnové buňky (průměr ≤ 0,3 mm), vhodné pro vysoce přesné produkty, jako jsou automobilové interiéry;

Nízký tlak (<5MPA): Spoléhání se na mechanické míchání, nízkou účinnost, ale nízké náklady na vybavení, vhodné pro jednoduché plnění.

Optimalizace výkonu

Q3: Jak zlepšit pěnivou uniformitu?

A3:

Vakuové odplyňování: Předem evakujte plíseň na -0,08 MPA;

Tlak gradientu: Nízkotlaká náplň první a vysokotlaké zhutnění později;

Optimalizace trajektorie: Rychlost rohu robota je snížena na 80 mm/s a rychlost přímé sekce se zvyšuje na 200 mm/s.

Q4: Jak snížit spotřebu energie zařízení?

A4:

Používejte frekvenční čerpadlo s variabilním motorským motor, které ušetří 30% energie ve srovnání s tradičním hydraulickým systémem;

Zařízení pro zotavení tepla používá zbytkové reakci na předehřát surovin.

Odstraňování problémů

Q5: Co mám dělat, když injekční tlak kolísá abnormálně?

A5:

Zkontrolujte vstupní a výstupní tlaky měřicího čerpadla (standard: vstup 0,15-0,3MPA, outlet 6.5-12MPA);

Vyčistěte filtr nebo vyměňte opotřebované čerpadlo.

Q6: Jak kalibrovat polohovací posun robota?

A6:

Upravte parametry vstřikovacího bodu na stránce nastavení stanice (asi 13plu = 1 mm);

Zkontrolujte napětí synchronního pásu a mazání vodicí kolejnice.

Údržba a bezpečnost

Q7: Cyklus údržby klíčových komponent?

A7:

Míchací hlava: Zkontrolujte opotřebení každých 100 000 injekcí;

Měřicí čerpadlo: Vyměňte těsnění každých 500 hodin;

Filtr: Čistěte po denní výrobě.